V uplynulých rokoch prešla priemyselná výroba intenzívnymi procesmi zvyšovania produktivity a kvality. Doterajšie optimalizačné prístupy však už svoj potenciál a možnosti ako výrobu ďalej zlepšovať vyčerpali a na scénu prišla 4. priemyselná revolúcia. Najvýznamnejšiu úlohu pri optimalizácii výroby dnes zohráva práve digitalizácia.

Digitalizácia výroby poskytuje podnikom presnejšie a spoľahlivejšie dáta o priebehu výrobného procesu. Na základe nich vedia podniky efektívnejšie nastavovať výrobné procesy, zvyšovať produktivitu, významne znižovať náklady a najmä urýchliť inovácie vo výrobe.

Nové digitálne technológie radikálne transformujú prostredie priemyselnej výroby a výrazne ovplyvnia aj konkurencieschopnosť podnikov. Vzhľadom na túto výzvu digitalizácia už nie je otázkou, ale je nevyhnutnosťou pre všetky podniky, ktoré chcú ďalej fungovať udržateľným a konkurencieschopným spôsobom.

Technológia digitálneho dvojčaťa

Jednou z najdôležitejších technológií digitalizácie výroby je technológia digitálneho dvojčaťa. Digitálne dvojča je presný virtuálny model produktu alebo výrobnej linky. Skladá sa z niekoľkých prvkov, ako sú výrobné simulácie, 3D CAD modely a dátové kanály v reálnom čase zo senzorov, ktoré sú začlenené do fyzického operačného prostredia.

Digitálne dvojča zaznamenáva a hodnotí zmeny počas celého životného cyklu, čo spoločnostiam umožňuje predvídať správanie, identifikovať úzke miesta a neefektívne operácie a optimalizovať výrobu. Okrem toho dokáže simulovať a testovať rôzne zmeny a inovácie pred ich uvedením do reálnej prevádzky, čo zaručuje ich spoľahlivú implementáciu. Zjednodušene povedané, digitálne dvojča dokáže virtuálne „predvídať“ všetko, čo sa môže stať v reálnej výrobe.

Digitálne dvojča zefektívňuje každý proces

Výhodou digitálneho dvojťača však nie je len optimalizácia výrobných procesov. Predstavuje tiež obrovskú príležitosť pre výrobu na úrovni inžinieringu, prispôsobenia dizajnu, výroby, prevádzky a jej údržby.

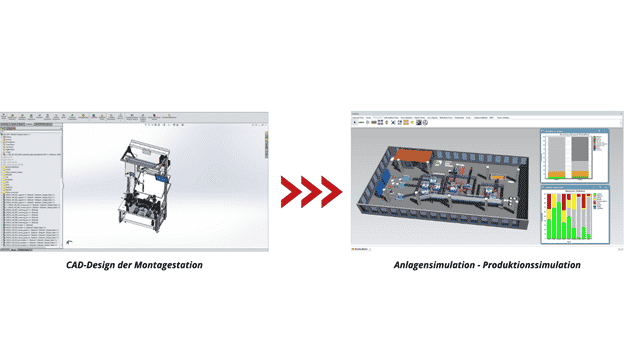

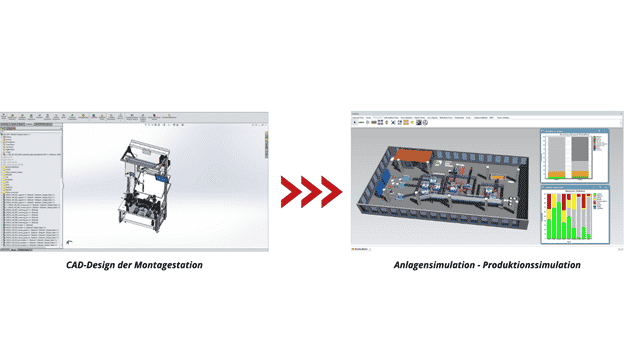

Inžiniering – pod týmto pojmom rozumieme dizajn a vylepšovanie produktov pomocou CAD programov. Pomocou digitálneho dvojčaťa je možné zaznamenávať dôležité informácie priamo na mieste. Na základe týchto informácií môžete vykonávať analýzy v simulačnom modeli a tak produkt neustále vylepšovať.

Prispôsobenie dizajnu – predstavte si, že ste schopní zákazníkom ponúknuť svoje výrobky v rôznych modifikáciách, presne podľa ich požiadaviek (iná farba, výkon atď.). Vykonanie týchto zmien v digitálnom dvojčati vám poskytne komplexnejší obraz o dopade zmeny konfigurácie produktu na náklady a umožní vám vyhnúť sa nákladným výrobným zmenám, ktoré by nemuseli byť účinné.

Výroba – výroba môže byť pred finálnou inštaláciou testovaná na svoju distribúciu, materiálové toky a procesy. Digitálne dvojča umožňuje „pohľad“ na model ako celok a urýchľuje tak komunikáciu medzi jednotlivými tímami vo výrobe.

Prevádzka – pomocou digitálneho dvojčaťa v prevádzke je možné získať skutočné čísla z výroby v reálnom čase a prepočítať ich tak, aby ste z nich mohli robiť projekcie trendov. To vám umožní okamžite reagovať na nadchádzajúce zmeny mimo výroby a tiež predvídať dlhodobé výsledky týchto zmien.

Údržba – digitálne dvojča vám tiež umožní používať takzvanú „prediktívnu údržbu“. Pomocou senzorov je možné rozpoznať neobvyklé správanie strojov a inštalácií (vibrácie, odchýlky v činnosti strojov) skôr, ako sa tieto odchýlky odrazia na kvalite výrobkov, a tiež môžete reagovať skôr, ako dôjde k poruche stroja.

Koncept digitálneho dvojčaťa

Koncept digitálneho dvojčaťa od Wesconi pozostáva z 3 častí:

1. Digitálne dvojča produktu

Digitálne dvojča výrobku zahŕňa produktový dizajn, ako aj virtuálny, systémovo orientovaný vývoj produktu. To umožňuje výrobok komplexne navrhnúť, simulovať a validovať, automatizovať elektronický dizajn a správu softvéru v rámci všetkých oblastí vývoja, bez potreby fyzických prototypov.

2. Digitálne dvojča výroby

Plánovanie výroby v digitálnom prostredí, simulácia a optimalizácia a automatické generovanie programu pre PLC riadenie vytvára digitálne dvojča výroby. Prepojená simulácia mechanických a automatizačných častí zachytáva finálne správanie strojov a tvorí základ pre virtuálne uvedenie do prevádzky.

3. Digitálne dvojča prevádzkovania výroby

S pomocou cielene integrovaných zariadení v prevádzke, je možné na základe čítania dát z výrobných liniek a produktov získať komplexný pohľad na výrobu. Vďaka integrovaným automatizačným prvkom sú výrobné technológie schopné dáta poskytovať a následne zasielať do hodnotového reťazca na rôzne úrovne až po úroveň dizajnu produktu a vytvárajú tak uzavretú slučku rozhodovacích procesov a optimalizácie výrobku a výrobných liniek v reálnom čase.

Ako vyzerá proces implementácie digitálneho dvojčaťa do výroby?

- Analyzujeme vaše aktuálne výrobné procesy a navrhneme optimálne riešenie pre ich digitalizáciu.

- Zaistíme digitálny otlačok každého výrobku a využitím technológií IoT zaznamenáme konkrétne výrobné parametre a stav celého výrobného procesu.

- Nastavíme digitálne prepojenie jednotlivých článkov výrobného procesu a najmä obojstranný tok informácií do výroby a z nej.

- Vytvoríme prehľad o tom, kde vznikajú straty či prestoje a navrhnúť riešenia na ich odstránenie a zefektívnenie výrobného procesu.

- Sme schopní modifikovať výrobok či výrobný proces podľa vašich preferencií. Vytvoríme virtuálny model, na ktorom zapracujeme požadované zmeny bez potreby nákladného prerušovania skutočnej výroby.

- Virtuálne uvedenie do prevádzky – pred spustením do reálnej prevádzky si overíme, či celý systém s mechanickými, elektrickými a automatizačnými komponentami pracuje spoločne ako bolo plánované.

- Až po dôkladnom pretestovaní zmien vo virtuálnom modeli a optimalizovaní jednotlivých parametrov nastáva aplikácia zmien do reálnej výroby na strane zákazníka.

Digitalizácia výroby je komplexný proces, ktorý treba v prvom rade dôkladne premyslieť a naplánovať. Ale odkiaľ začať? Aké budú vstupné náklady? Ako pripraviť firmu a zaškoliť zamestnancov? Radi vám poradíme a navrhneme optimálne riešenie digitalizácie vašej fabriky na mieru. Kontaktujte nás.